Projektdetail

Programmierung und Inbetriebnahme einer Kombifüllanlage für die Automobilfertigung

Auf einen Blick

Branche: Automobilbau – Automatisierungstechnik

Endkunde: Daimler AG, Mercedes-Benz Nutzfahrzeuge (Mercedes-Benz AG Cars & Vans)

Projekt: Programmierung und Inbetriebnahme einer Kombifüllanlage

Partner/Auftraggeber: Dürr Somac GmbH

Besonderheiten: Softwaredesign und Anlagenvisualisierung nach INTEGRA-Standard (Welle 5)

Projektlaufzeit: November 2018 bis September 2020

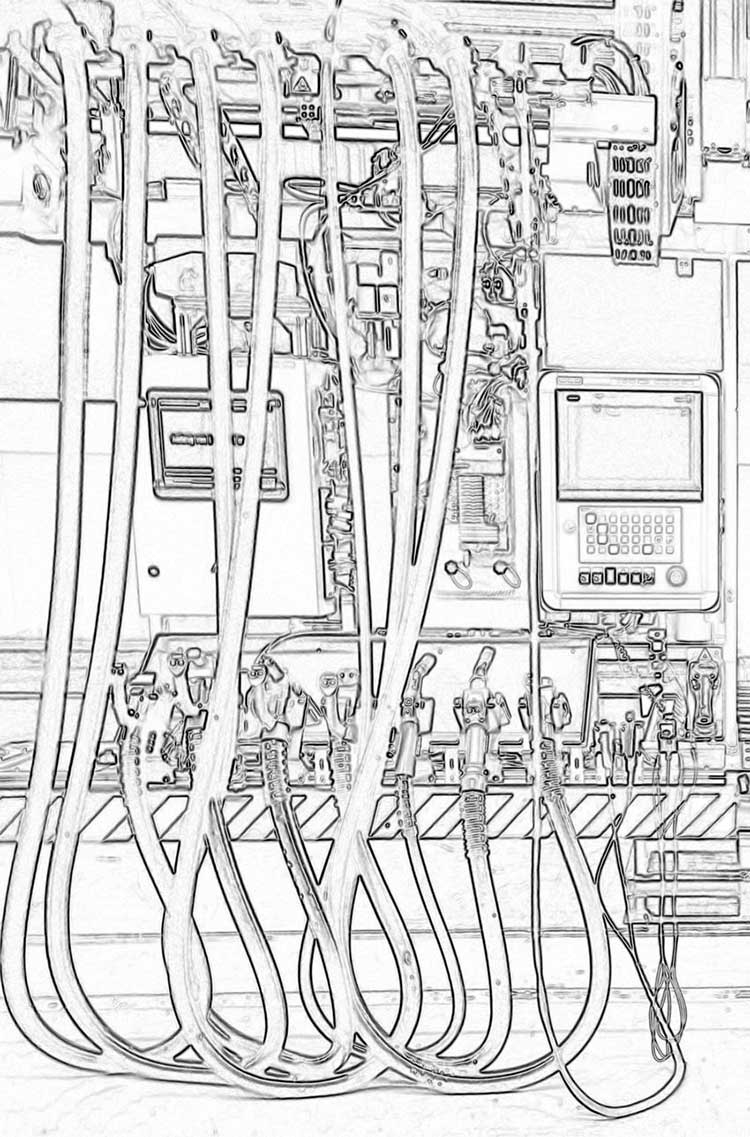

Ausgangssituation und Ziele: Im Bereich der Fahrzeugendfertigung im Automobilbau kommen sogenannte Befüllanlagen zum Einsatz. Diese befüllen die Fahrzeuge in den Montagelinien mit allen benötigten Betriebsstoffen.

Die Fertigung der Mercedes Benz Sprinter in Düsseldorf verfügte 2018 über drei Kombifüllanlagen für sieben unterschiedliche Betriebsstoffe (Brems- und Kühlflüssigkeit, Klimagas R134a und R1234yf, PAG-Öl, Harnstoff, Wischwasser). Gesteuert werden die Anlagen per SIEMENS S7 CPU 319-F mit PROFINET und PROFIsafe.

Um die Kapazität der gesamten Anlage zu erhöhen und zusätzliche Reserven zu schaffen, sollte eine vierte, funktionsgleiche Anlage installiert und integriert werden.

Projektumfang: Als Automatisierungsspezialist führte ASCORI die Programmierung und Inbetriebnahme der neuen Kombifüllanlage durch. Die Anlage umfasst insgesamt ca. 400 Funktionsgruppen, darunter u. a. zwei Positionierantriebe mit Lenze-Servomotoren und -Umrichtern. ASCORI übernahm auch die Anlagenintegration in den bestehenden Anlagenkomplex, die Bedienung diverser Schnittstellen und die Arbeitsbandsynchronisation.

Die verfahrenstechnischen Abläufe wurden nach Vorgabe des Maschinenbauers (Dürr Somac GmbH) umgesetzt. Das Gesamtsoftwaredesign erfolgte im Standard des Endkunden (INTEGRA Welle 5). ASCORI beriet auch Kunde und Endkunde bei der Realisierung der Maschinensicherheit (Maschinenrichtlinie) und setzte alle zu programmierenden Sicherheitsfunktionen um. Zusätzlich unterstützten die Experten von ASCORI die Erweiterung aller vier Kombifüllanlagen für die Befüllung von Elektrofahrzeugen.

Besonderheiten:

- Erstellung einer funktionsbezogenen Anlagenvisualisierung mit INTEGRA-Designer nach Standard und Look-and-Feel-Vorgaben des Endkunden (INTEGRA Welle 5)

- Typerkennung und Typwahl durch Datenaustausch mit angrenzenden Anlagen und übergeordneter Produktionsteuerung

- Realisierung des Kommunikationstreibers zwischen Anlagensteuerung und Fahrzeugkommunikationseinheit (IS-Tester)

- Aufbereitung prozessrelevanter Messergebnisse und Speicherung von Messwerten der letzten Fahrzeuge

- Telegrammversand von Messwerten und Qualitätsergebnissen/Fehlerursachen an übergeordnete Produktionssteuerung (PLUS, QSYS)

- Integration diverser Wartungs- und Testprozeduren

Ergebnisse: Nach Realisierung zahlreicher kundenspezifischer Anforderungen wurde die Anlage in Betrieb genommen und ging ab Februar 2020 in die Serienproduktion. Die Produktionslinie ist damit auch bereit für die Befüllung der neuen Elektrofahrzeuge.