Projektdetail

Fördertechnik mit umfassenden Logistikfunktionen rund um eine Akustikschaum-Anlage

Auf einen Blick

Branche: Automobilbau – Automatisierungstechnik

Endkunde: Daimler AG, Mercedes-Benz Nutzfahrzeuge (Mercedes-Benz AG Cars & Vans)

Projekt: Planung, Programmierung und Inbetriebnahme einer Fördertechnik

Partner/Auftraggeber: Rudolf Fritz GmbH

Besonderheiten: Elektrokonstruktion, Softwaredesign und Anlagenvisualisierung nach INTEGRA-Standard (Welle 6)

Projektlaufzeit: November 2019 bis Januar 2021

Ausgangssituation: In der Fahrzeugfertigung werden verschiedene Fördertechnikeinrichtungen eingesetzt, um die Fahrzeugkarossen von einer Bearbeitungsstation zur nächsten zu befördern. Dabei erfolgt der Transport auch zwischen verschiedenen Gebäuden und Stockwerken.

Am Standort Sindelfingen der Daimler AG wurde eine neue Anlage zum Einbringen von Akustikschaum in Fahrzeugkarossen installiert. Mit diesem Arbeitsgang sollen Dämmung und Schallschutz der Fahrzeuge verbessert werden.

Die neu installierte Fördertechnikanlage umfasst mehr als 60 Sicherheitselemente wie Not-Aus, Laserscanner und Lichtgitter sowie über 100 fehlersichere Abschaltkomponenten. Als Fördereinrichtung kommen u. a. Heber, Rollenbahnen, Querförderer, Hubtische (über 4 Ebenen) zum Einsatz. Als Steuerung dient eine SIEMENS S7 CPU 1517F-3 PN/DP mit PROFINET und PROFISafe.

Projektumfang: Mit Planung, Programmierung und Inbetriebnahme aller Zubringer-Fördereinrichtungen des Anlagenkomplexes Karossen-Schäumen wurde ASCORI beauftragt. Darüber hinaus übernahm ASCORI die Integration der Fördertechnik in den bestehenden Anlagenkomplex durch Bedienung diverser Schnittstellen angrenzender Anlagen.

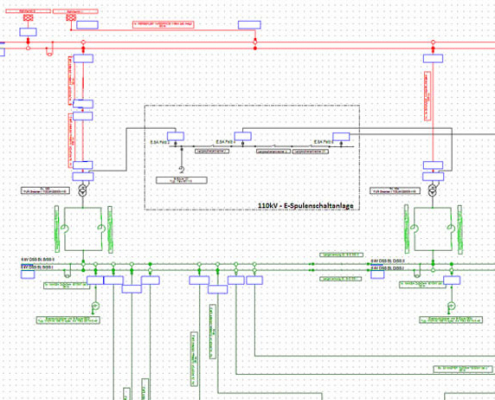

Sämtliche fördertechnischen Abläufe wurden nach Kundenvorgaben realisiert. ASCORI führte die Elektrokonstruktion, also die Stromlaufplanerstellung, unter den Vorgaben des aktuellen Kundenstandards INTEGRA Welle 6, mittels EPLAN P8 V2.6 durch. Das Softwaredesign des SPS-Programms erfolgte ebenfalls mit dem Kundenstandard im TIA-Portal V15.

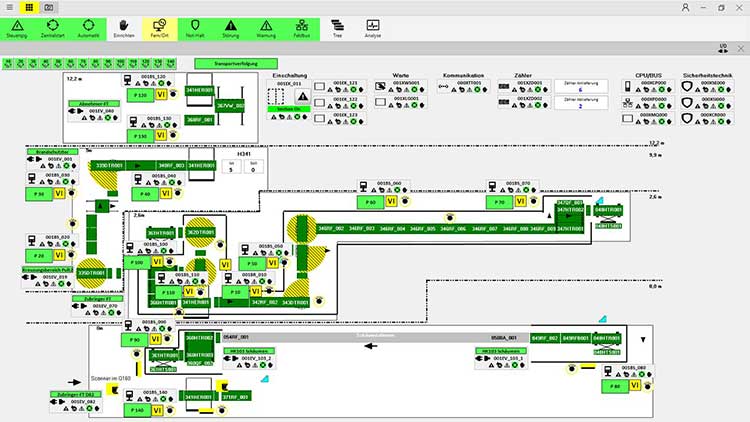

Die Anlagenvisualisierung wurde mit INTEGRA-Designer realisiert. Dabei wurden zahlreiche kundenspezifische Anforderungen hinsichtlich Look-and-Feel umgesetzt.

Besonderheiten:

- Gesamte Elektrokonstruktion, Steuerungsprogrammerstellung und HMI-Design im Kundenstandard

- Anlagenvisualisierung mittels Touchpanel an insgesamt 14 Bedienstellen

- Datenverwaltung (Produktionsdaten) jeder Fahrzeugkarosse

- Datenaustausch mit angrenzenden Anlagen und der übergeordneten Produktionssteuerung (Produktionsdaten per Telegrammversand, PLUS)

- Mehr als 80 Lenze-Antriebe

- Umfangreiche Zielsteuerungs- und Füllstandslogistik

Ergebnisse: Trotz kurzer Planungs- und Inbetriebnahmephasen konnte die Produktion termingerecht starten. Im Nachgang wurden einige kundenspezifische Optimierungen durchgeführt.